DESAERAÇÃO – Parte 1

CICLO DE CONCENTRAÇÃO (Ȼ)

22/01/2021

DESAERAÇÃO – Parte 2

23/01/2021

Um dos problemas mais críticos e prejudiciais verificados em um sistema de geração de vapor é sem dúvida, a corrosão por oxigênio dissolvido que provoca pitting e compromete todo o sistema. Por isso, a remoção do oxigênio dissolvido na água de alimentação de caldeiras, seja qual for a classe de pressão, é fundamental para a preservação e garantia da segurança operacional do sistema.

O tratamento de água de caldeiras é composta na teoria, de etapas bastante simples, ou seja:

- Reduzir ao máximo a entrada de oxigênio através de desaeração mecânica e complementarmente, com a desaeração química da água;

- Ajustar o pH da caldeira que propicie a menor taxa de corrosão possível e garanta as reações químicas;

- Tratar o sistema pós caldeira (áreas de vapor e condensado), com a aplicação de aminas neutralizantes, passivantes ou fílmicas.

Isso é verdadeiro apenas em teoria, pois considera que todos os sais presentes na água de reposição, como cálcio, magnésio, sílica, ferro; etc., foram retirados no sistema de pré-tratamento e que não existe nenhuma contaminação da alimentação via condensado. O pré-tratamento deve ser capaz de produzir água de reposição para atender os parâmetros de controles especificados pela ASME; ABMA; JIS; EPRI; etc.

O processo de desaeração da água de alimentação de caldeira consiste em duas soluções que normalmente são utilizadas em conjunto, uma complementando a outra, ou seja:1) desaeração mecânica e 2) desaeração química. Nesse artigo, vamos considerar apenas a desaeração mecânica, tratando a química separadamente.

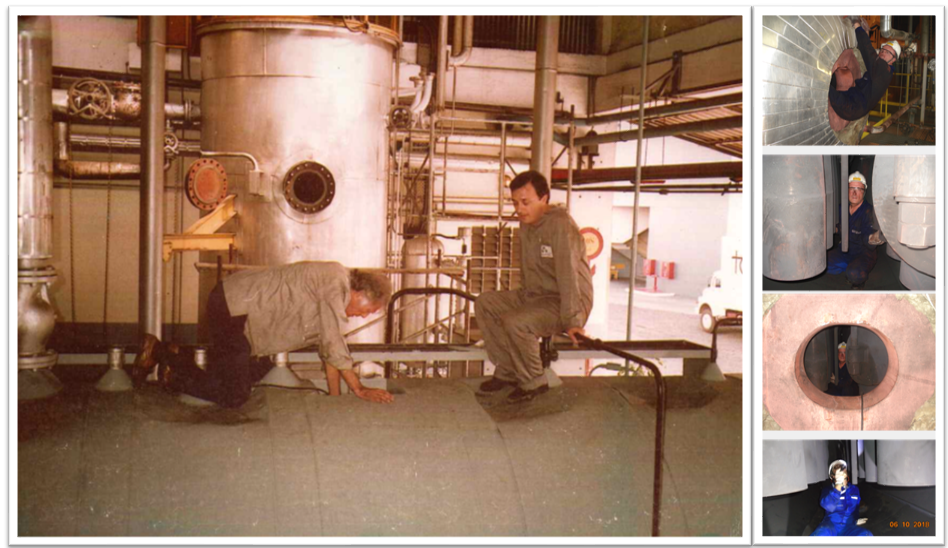

Desaeração Mecânica

Consiste em fazer a água de reposição (fria) passar por um equipamento chamado “desaerador”, operando com temperatura elevada e pressão, onde a solubilidade dos gases em líquido é inversamente proporcional à temperatura, ou seja, quanto maior a temperatura menor é a solubilidade, promovendo uma grande área de contato para expulsão do oxigênio dissolvido. Existem dois tipos básicos de desaeradores: o tipo spray e o tipo que contém bandejas, sendo que a disposição do vaso principal pode ser horizontal (mais comum) ou vertical.

Alguns desaeradores, principalmente para caldeiras de alta pressão, podem trabalhar a vácuo, o que ajuda na remoção do oxigênio.

A quantidade de vapor necessária para elevar a temperatura e propiciar a desaeração da água de reposição incluindo o vapor de vent, depende principalmente da vazão de água e de sua temperatura. De maneira geral, o volume de vapor necessário é no mínimo de 1% da vazão da alimentação para cada 7ºC de aumento de temperatura no desaerador.

A desaeração mecânica segue três princípios básicos:

- LEI DE CHARLES – A solubilidade do oxigênio diminui com o aumento da temperatura. Elevando a temperatura da água na faixa de 1 a 3°C da temperatura do vapor saturado na pressão de operação do desaerador, consegue-se remover mecanicamente de 90 a 95% do oxigênio, juntamente com os gases incondensáveis.

- LEI DE HENRY – Remoção do oxigênio com vapor: – O contato de gotículas de água com vapor em contracorrente, é capaz de remover o oxigênio

- Ventilação – “Expulsão” do oxigênio e gases incondensáveis via venting ou vácuo

A especificação do teor de oxigênio pela ASME é de 0,007 ppm ( 7 ppb) para um desaerador operando dentro das condições ideais de projeto. Entretanto, é muito comum encontrarmos desaeradores operando com teores de oxigênio >7 ppb, podendo chegar a 100 ppb, que consequentemente, provoca um severo processo corrosivo no sistema pré caldeira com a elevação do teor de ferro na água de alimentação e que terá influência direta no ciclo de concentração da caldeira; na formação de depósitos nos tubos, podendo provocar corrosão sob depósito; contaminação do vapor em função do arraste e principalmente, comprometer a eficiência de troca térmica da caldeira e como consequência disso, teremos a elevação do consumo de combustível e paradas não programadas do equipamento.

A baixa eficiência da desaeração mecânica pode ocorrer por vários motivos, tais como:

- falta de manutenção;

- alterações na pressão do desaerador;

- Redução do volume de vapor injetado no desaerador;

- Bicos ou sprays entupidos;

- Etc.

Qual é a solução afinal? “MONITORAR A PERFORMANCE DO DESAERADOR“

A avaliação de performance do desaerador deve ser realizado nas seguintes condições:

- Quando for detectado presença de oxigênio dissolvido >10 ppb na alimentação

- Quando, durante a inspeção, for verificado pontos de pites em qualquer região da pré-caldeira;

- Quando houver elevação de consumo de sequestrante de oxigênio acima da dosagem calculada;

- Preferencialmente, sempre que ocorrer parada do desaerador para manutenção;

- Sempre que ocorrer problemas operacionais como: pluma de vapor; pressão e temperatura da água de alimentação;

- Uma boa prática é realizar a avaliação a cada 6 meses

QUAIS OS PONTOS QUE DEVEM SER MONITORADOS NO DESAERADOR?

- A pressão e funcionamento da válvula de injeção de vapor;

- O comprimento da pluma;

- A temperatura de estocagem de água em relação à temperatura de saturação na pressão de desaeração;

- Verificar o tempo de residência do sistema;

- A condição dos atomizadores (corrosão, obstrução e estanqueidade);

- A condição do recheio (corrosão, desarranjo, quebra);

- O tanque de água desaerada (corrosão e óxido de ferro);

- As linhas de amostragem de oxigênio (material e estanqueidade);

- O ponto de dosagem de sequestrante (distribuição e tempo de reação);

- A calibração de equipamentos de medição (analisadores on-line, medidor de pressão, etc.);

- o pH de operação;

- A performance do sequestrante químico;

- etc.

Este é um conceito básico que espero esclarecer esse tema, mas participe de nosso fórum e traga suas perguntas e dúvidas.

Compartilhe esse artigo

Se você deseja adquirir nossas apostilas de tratamento de águas de caldeiras e de resfriamento, acesse: www.brunharawater.com.br/contato

Obrigado por acessar nosso site,

Brunhara