CORROSÃO EM TUBULAÇÕES DE ÁGUA INDUSTRIAL E/OU POTÁVEL

CLORETOS EM SISTEMAS DE RESFRIAMENTO

20/01/2021

CICLO DE CONCENTRAÇÃO (Ȼ)

22/01/2021

Muitos vazamentos nas tubulações de água industrial e/ou potável. Qual é a solução?

Tubulações de água em geral, INDUSTRIAL, POTÁVEL, DE INCÊNCIO, etc., são muito suscetíveis à corrosão, pois na grande maioria das vezes, não recebem nenhum tipo de tratamento químico e só é motivo de preocupação quando ocorrem os primeiros vazamento e geralmente, já é muito tarde para qualquer ação preventiva.

A corrosão ocorre não apenas em aço carbono, mas em qualquer tipo de metalurgia, inclusive em aço inoxidável, que é uma condição ainda mais crítica, pois o comprometimento do sistema/tubulação pode ocorrer em menor período de operação por “Stress Corrosion” causado por cloretos e/ou pH e pelo maior custo envolvido. Por esse motivo, não se admite a presença de “DEPÓSITOS” na superfície do aço inoxidável, pois o íon cloreto tenderá à permanecer sob esses depósitos, que se concentrarão 10, 20 ou mais vezes a sua concentração presente na água de recirculação. Esse é um dos motivos de ser muito difícil se estabelecer um limite seguro de concentração de cloretos em águas (ver BLOG sobre limites de cloretos).

As tubulações de água quando apresentam processo corrosivo severo causado pela forte tendência corrosiva da água, é acelerada pelo baixo pH, que além de comprometer o sistema, também provocará a elevação da concentração de ferro total na água, podendo muitas vezes, ultrapassar seu limite máximo estabelecido pelos padrões de potabilidade, tornando a água não potável, além de comprometer sua qualidade para uso industrial; sistemas de troca iônica; osmose reversa; processo; etc.

O processo corrosivo de tubulações que operam com água com baixo teor de dureza total e metalurgia em aço carbono e/ou galvanizados, resulta no ataque à superfície metálica acompanhada pela passagem de uma corrente elétrica, devido à existência de potenciais elétricos diferentes entre duas áreas na superfície metálica. Em uma área de baixo potencial, denominada “área anódica” ou simplesmente Anôdo. O ferro é oxidado à íon ferroso com a liberação de fluxo de elétrons que migra para a área de maior potencial, denominada área catódica ou simplesmente catôdo, onde os elétrons participam de uma reação com a água e com o oxigênio existente no meio, produzindo íons hidroxila. O íon ferroso formado no anôdo, normalmente é liberado para o meio (água ).

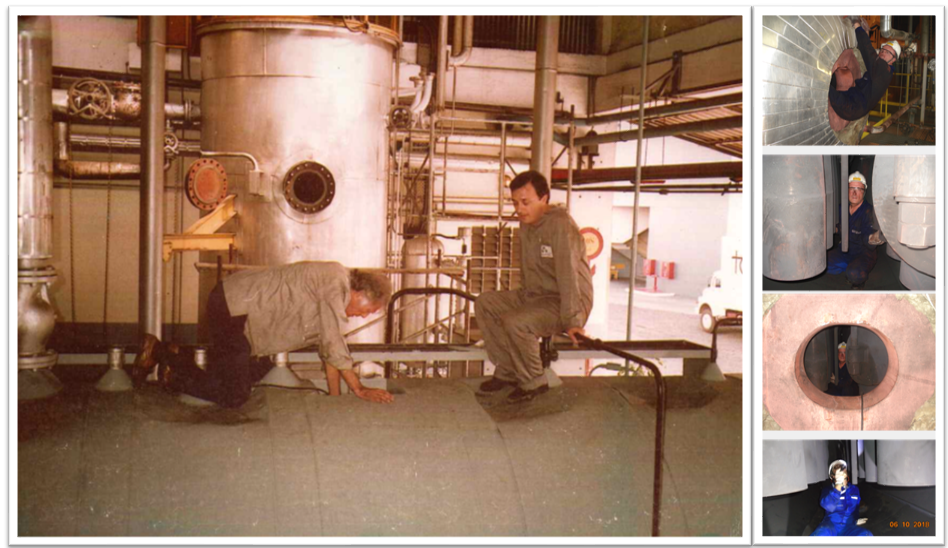

O íon ferroso do anôdo e a hidroxila do catôdo formam o hidróxido de ferro II, que na presença de oxigênio dissolvido presente na água, se oxida à óxido de ferro III, disseminando-se, em partes no meio e formando a chamada “ÁGUA VERMELHA “. Parte do hidróxido formado se deposita sobre o anôdo na forma de óxido hidratado, criando TUBÉRCULOS (ver fotos) se avolumando até obstruírem a seção do tubo.

A formação de áreas com potenciais elétricos diferentes, deve-se à muitos fatores, que podem ser associados à idéia de heterogeneidade no sistema material metálico-meio corrosivo. Diferenças de rugosidade; presença de impurezas; irregularidades da superfície metálica; depósitos; etc.; todos esses fatores e muitos outros concorrem para criar diferenças que promovem a heterogeneidade e com ela a formação de células de corrosão, e consequentemente, a instalação do processo corrosivo.

Há muito tempo, para minimizarmos o problema da corrosão, tem-se utilizado o revestimento da superfície metálica com uma camada de zinco, por deposição eletrolítica ou por imersão em banho de zinco fundido. No caso específico das tubulações de água, é muito utilizado tubulações de aço galvanizado, principalmente nas instalações de edificações. Quando o zinco está sujeito à ambiente corrosivo, as condições de heterogeneidade se estabelecem e o processo corrosivo continua. Se no meio, além de água houver a presença de CO2, teremos :

4 Zn ( OH )2 + CO2 à ZnCO3 . 3Zn(OH)2 + H2O

O composto formado (ZnCO3 . 3Zn(OH)2 + H2O ) é facilmente removido e não oferece proteção, resultando portanto, no desgaste constante da película de zinco. No zinco, também vale o princípio da heterogeneidade, podendo surgir áreas anódicas e catódicas, e com isso, o estabelecimento da corrosão por “PITTING CORROSION“.

Embora menos intensa que o ferro, a corrosão por desgaste uniforme combinada com “pitting”, leva a descobrir a superfície do ferro acelerando a corrosão com o desgaste profundo na superfície metálica e o aparecimento de tubérculos (Foto). A corrosão se processa continuamente, até a perfuração do tubo.

Assim, quando os primeiros vazamentos aparecem, TODA A TUBULAÇÃO JÁ ESTARÁ COMPROMETIDA E PODERÁ HAVER MUITOS OUTROS PONTOS PRESTES A VAZAR NUMA SEQUENCIA INTERMINÁVEL. A consequência desse problema será a elevação significativa do custo com manutenção; paradas não programadas; paradas de produção; problemas com os padrões de potabilidade e da água industrial; etc. O problema, por ser tão sério, tem chamado já há muito tempo, a atenção de muitos pesquisadores, à ponto de ser assunto obrigatório nos congressos de engenharia sanitária. Já por volta de 1.912, Tillmans e seus colaboradores, iniciaram estudos sobre incrustações e corrosão de tubulações, cujos resultados apareceram em uma série de publicações até 1.932. À seguir, Macknney e principalmente Langelier, consolidaram a teoria de Tillmans, cujo embasamento, é “o equilíbrio do carbonato-bicarbonato na água”

De acordo com essa teoria, quando o carbonato de cálcio atinge o seu limite de dissolução na água, ele tende a se depositar sob a forma de um filme sobre a tubulação, protegendo-a do processo corrosivo provocado pela água. Esse ponto limite, pode ser determinado pelo teste de mármore desenvolvido por Tillmans, e que consiste em saturar a água com carbonato de cálcio. Neste ponto, a alcalinidade e a dureza alcançados, e ainda, o pH denominado pH de saturação (pHs). A existência de carbonato de cálcio, exige a ausência de gás carbônico dissolvido, pois:

CaCO3 + CO2 + H2O –> Ca++ + 2HCO3–

Desta forma, o carbonato passa à bicarbonato solúvel, não havendo o depósito e portanto, ocorre a formação do filme protetor.

Na prática, devido a difícil dissolução do carbonato na água, costuma-se usar cal; barrilha ou soda caustica para alcalinizar a água, dosando-se o produto até atingir o pHs. Se a água dispõe de alcalinidade, digamos > de 60 medidas em carbonato, haverá um deslocamento iônico na direção da formação de bicarbonato, mesmo que se introduza mais CO2 através da superfície água – ar. Como os sólidos totais dissolvidos não se alteram, o carbonato continuará próximo ou na saturação. Se ao contrário, a alcalinidade for baixa, não haverá íons alcalinos suficientes para manter a quantidade de carbonato próximo da saturação, começará a aparecer CO2; bicarbonato e o pH reduz devido a formação de ácido carbônico, impedindo a formação do filme protetor. Por esta razão, NÃO BASTA SIMPLEMENTE ELEVARMOS O pH ATÉ O pHs, é importante que se tenha também alcalinidade suficiente para que o pH permaneça próximo ao pHs e o CO2 se mantenha igual a zero. Entretanto, o controle do pHs, NÃO DEVERÁ INTERROMPER A CORROSÃO JÁ INSTALADA, uma vez que sob os tubérculos existentes, o processo de corrosão sob-depósitos continua, sem nenhuma interferência.

TRATAMENTO QUÍMICO

Para a minimização da corrosão, podemos utilizar inibidores de corrosão, especialmente desenvolvido para a utilização em sistemas de água potável, quando for o caso, devendo seu ativo principal ser aprovado pela NSF (National Sanitization Foundation). Para esta aplicação, geralmente se utiliza inibidores de corrosão à base de Hexametafosfato de Sódio e/ou Silicato de Sódio em dosagens controladas e com limites de residuais pré-estabelecidos , que minimizam significativamente o processo corrosivo com alta eficiência. A escolha do ativo deve ser avaliada com muito critério, pois alterará a qualidade físico-química da água.

CONSIDERAÇÕES IMPORTANTES

O processo de limpeza de tubulação, foi colocado em um trabalho apresentado no journal da A.W.W.A (American Water Works Association) por James Swayze, o artigo “Corrosion at carbondale Illinois” publicado na edição de fevereiro de 1.983, diz textualmente: “A remoção da tuberculização e depósitos de ferrugem das tubulações aumentou depois que o uso de fosfatos começou. Após o início do tratamento, grandes placas de ferrugem e tuberculização foram notadas nas descargas de hidrantes. O Tamanho dessas placas variou desde pequenas até 40 – 50 mm de comprimento. Isto nos faz supor que o fosfato abranda os depósitos existentes nas tubulações, de modo a remove-los do sistema, com o aumento da velocidade da água .

Este mesmo artigo, alerta para o a possibilidade do “aparecimento de águas vermelhas”, caso a dosagem de fosfatos seja muito elevada, o o que elevará também, o ferro total, comprometendo a qualidade da água. Por este motivo, a escolha do ativo do inibidor de corrosão, dosagem, residuais e controles, deve ser feita com muito cuidado e por um especialista em tratamento de águas.

A dosagem recomendada deve ser apenas para proteção à superfície metálica.

Com as tubulações isentas de depósitos, haverá formação diretamente sobre a superfície metálica do filme protetor, minimizando assim, o processo corrosivo. Como já foi dito anteriormente, a dosagem varia com a qualidade da água, devendo ser monitorada para se determinar a dosagem necessária e monitorada através de avalição da taxa de corrosão por cupons de prova.

CONCLUSÃO

Se constatado a presença de severo processo corrosivo generalizado já instalado no sistema, com grande quantidade de tubérculos e com corrosão por pitting em estado avançado, com escavação profunda nas superfícies das tubulações e considerando que essas condições como sendo a fotografia exata do que está ocorrendo em todo sistema, ficamos então, diante da seguinte situação:

- Se nada for feito, os vazamentos e interrupção do fluxo de água irão se manifestar em progressão constante, exigindo cada vez mais de manutenção e à partir de um certo momento, haverá sério problema de abastecimento de água e com sua qualidade comprometida.

- Se apenas minimizarmos o processo corrosivo através do pHs, estaremos retardando o aparecimento dos problemas, sem resolve-los efetivamente.

- Se realizarmos a limpeza do sistema (deve ser avaliado qual o procedimento ideal) e havendo ainda uma “folga” antes da fase de vazamentos frequentes, teremos então, SOCORRIDO A TEMPO O SISTEMA DE DISTRIBUÍÇÃO DE ÁGUA, PODENDO MANTER ESTA FASE ATÉ POR ANOS.

Por outro lado, caso estejamos muito próximo da fase de vazamentos, A LIMPEZA DAS TUBULAÇÕES NÃO SOLUCIONARÁ O PROBLEMA, podendo até, acelerar o processo de vazamento em função da desobstrução dos pittings. Assim, o procedimento mais correto a ser executado é a aplicação de inibidores de corrosão conforme citado acima, por três motivos principais:

1. HAVENDO AINDA TEMPO DE PRESERVAR AS TUBULAÇÕES, estaremos impedindo que o sistema se deteriore ainda mais a ponto de não mais haver recuperação.

2. CASO O SISTEMA JÁ ESTEJA PRESTES À ATINGIR A FASE CRÍTICA DE VAZAMENTOS, não estaremos piorando em nada esta situação, apenas mostrando o problema mais rapidamente.

3. O CUSTO DO TRATAMENTO É MUITO BAIXO, em relação ao custo da rede hídrica e de sua manutenção frequente, além é claro, dos problemas operacionais que isto provoca.

No caso de estarmos socorrendo o sistema a tempo, não significa que estaremos impedindo definitivamente os vazamentos. Aqueles que estiverem em fase avançadas, prestes a acontecer, irão certamente acontecer, pois a limpeza irá ocorrer gradativamente e por um período longo. Neste período, os tubérculos que permanecerem, continuarão à sofrer corrosão sob-depósitos. Para reconhecermos esta fase, basta avaliar a frequência de vazamentos e verificar se ela diminui ao longo do tempo. Se tender aumentar, estaremos na fase adiantada de vazamentos frequentes e a SOLUÇÃO SERÁ A SUBSTITUÍÇÃO DA SEÇÃO DE TUBULAÇÃO QUE APRESENTAREM MAIOR OCORRÊNCIA DE VAZAMENTOS.

SOLUÇÃO IDEAL RECOMENDADA

A melhor solução para preservação do sistema hídrico e evitarmos todos os problemas citados acima, é a PREVENÇÃO, ou seja, evitar o problema antes que ele ocorra. Desta forma, a solução ideal é aplicarmos o tratamento químico com o sistema novo, junto com o start up e não apenas quando começarem os vazamentos. Esse processo não pode ser considerado como CUSTO mas sim, como redução de CUSTO de manutenção e elevação da vida útil do sistema.

PREVINIR É A MELHOR SOLUÇÃO

Este é um conceito básico que espero esclarecer esse tema, mas participe de nosso fórum e traga suas perguntas e dúvidas.

Compartilhe esse artigo

Se você deseja adquirir nossas apostilas de tratamento de águas de caldeiras e de resfriamento, acesse: www.brunharawater.com.br/contato

Obrigado por acessar nosso site,

Brunhara