CHILLER – SISTEMA DE RESFRIAMENTO FECHADO

LIMPEZA QUÍMICA

08/03/2021

CHILLER – PROCESSO DE CORROSÃO

23/03/2021

Em muitos processos industriais é necessário remover o calor indesejável na operação e para isso, na maioria das vezes, é utilizado água como agente de resfriamento. Além de sua abundância em nosso planeta (teoricamente), a água apresenta calor específico e calor latente de vaporização relativamente elevados, tornando-a ideal para o resfriamento.

Vários sistemas podem ser utilizados para resfriamento quando a água é o meio refrigerante. A escolha de um ou a combinação deles, depende da quantidade e qualidade da água disponível, da temperatura da água, do tipo de operação, das dimensões do sistema, da limitação da qualidade do efluente industrial, etc. Nesse artigo iremos apresentar os conceitos básicos sobre sistemas de resfriamento FECHADOS.

O sistema fechado é talvez a melhor solução para resfriamento da água. Este arranjo geralmente é utilizado em processos nos quais a água deve ser mantida em temperaturas menores ou maiores do que as conseguidas pelos sistemas semi-abertos. Neste sistema, a água (ou outro meio) é resfriada em um trocador de calor e não entra em contato direto com os demais fluidos do processo (ar, gases, etc.). Alguns exemplos que utilizam este sistema são:

– resfriamento de compressores – turbinas a gás – sistemas de água gelada – sistemas de arrefecimento de motores a combustão interna (automóveis, caminhões, tratores, máquinas estacionárias) – instalações de ar-condicionado e refrigeração

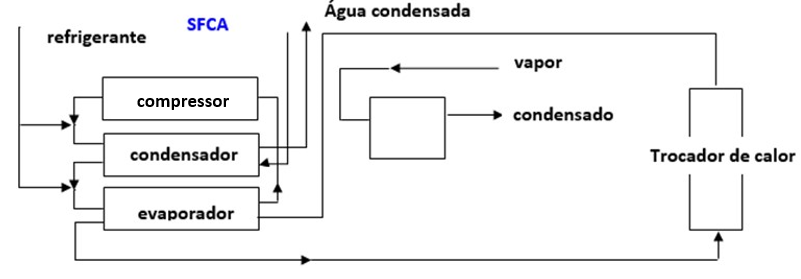

No esquema apresentamos uma ilustração básica do sistema de resfriamento FECHADO:

PRINCIPAIS PROBLEMAS

Corrosão:

Ao contrário dos sistemas de resfriamento abertos e semi-abertos, a principal preocupação para tratamento desse tipo de sistemas é em relação à CORROSÃO, uma vez que não ocorre a concentração de sais e, no caso de sistemas de água gelada, a temperatura é muito baixa.

Existem vários tipos de Inibidores de corrosão para sistemas fechados, entre eles destacamos:

- nitrito de sódio

- molibdênio

- inibidores orgânicos

- silicato

O programa de tratamento, dependendo das características do sistema, pode ser complementados com outros inibidores, principalmente Azóis (TTA e BZT), para propiciar a inibição de cobre e suas ligas; boro; um indicador colorimétrico e biocida não oxidantes.

Deposição:

Em relação à deposição, basicamente será óxidos metálicos, que provocam perda de transferência de calor, gera aeração diferencial e consequentemente, corrosão sob o depósito. Essas partículas de ferro, por sua elevada área superficial, podem adsorver os ativos químicos do tratamento dificultando drasticamente a manutenção dos residuais recomendados.

Se o sistema apresentar deposição de óxidos metálicos aderentes, devem ser removidos através de limpeza química, porém, esse procedimento de limpeza e os produtos a serem utilizados devem ser cuidadosamente selecionados, para evitarmos danos ao sistema como um todo, principalmente por conter diferentes metalurgias e , com atenção especial quanto ao tempo, temperatura e concentração durante a limpeza. Um agravante adicional é a deposição de cobre sobre o aço carbono, que formará pares galvânicos e processo corrosivo muito acelerado.

Por outro lado, a deposição de minerais é muito menos comum em sistemas fechados em função da baixa concentração da água e dos minerais presentes na água. Esse tipo de deposição pode ocorrer em água de reposição que contenham >500 ppm de cálcio (mg/l), o que gera áreas de baixa velocidade, gerando a deposição.

Controle do pH:

O controle de pH é fundamental para manutenção da eficiência do tratamento químico e normalmente, é mantido em uma faixa alcalina. Atenção especial quanto à faixa de pH para sistemas com metalurgia de alumínio, que deve ser mantido o mais próximo possível do neutro.

Controle Microbiológico:

Problemas microbiológicos são frequentemente encontrados em sistemas fechados, principalmente devido: • Contaminação de processo • Sistemas parados por longos períodos • Uso extensivo de etileno glicol como agente anticongelante • O uso de inibidores de corrosão a base de nitrito, que sob algumas condições pode agir como nutrientes.

O crescimento microbiológico em sistemas fechados de resfriamento de água produz formação de “slime” que provocam os seguintes problemas: • Interferir na formação da película protetora do inibidor de corrosão sobre superfície metálica • Reduz a eficiência do trocador de calor • Reduza as vazões de linhas e trocadores de calor • Propicia um ambiente para corrosão induzida microbiologicamente (MIC) • Pode gerar odor;

O controle microbiológico requer aplicação de biocidas oxidantes, mas muitas vezes deve ser evitado devido à operação intermitente e à incompatibilidade química com os ativos do programa de tratamento.

compartilhe esse artigo,

Se você deseja adquirir nossas apostilas de tratamento de águas de caldeiras e de resfriamento, acesse: www.brunharawater.com.br/contatoEste é um conceito básico que espero esclarecer esse tema, mas participe de nosso fórum e traga suas perguntas e dúvidas.

Obrigado por acessar nosso site.

Brunhara