CALDEIRA DE ALTA PRESSÃO – 3 FUNDAMENTOS DO TRATAMENTO DA ÁGUA

ÓLEO COMBUSTÍVEL VERSUS GÁS NATURAL – DIFERENÇAS DE COMBUSTÃO

26/02/2021

CALDEIRA DE ALTA PRESSÃO – CONTROLE FOSFATO COORDENADO

06/03/2021

O tratamento de águas de caldeiras de alta pressão é sem dúvida, a maior preocupação em qualquer segmento industrial que utiliza esse tipo de equipamento, principalmente para cogeração de energia. Isso evidentemente, é em função das altas pressões de operação; das elevadíssimas temperaturas; do elevadíssimo valor desses equipamentos; dos riscos operacionais; etc. Todos esses fatores são muito críticos e é talvez, a maior preocupação dos usuários.

Por outro lado, o tratamento de água para esse tipo de equipamento, PODE ser muito mais simples do que para sistemas de baixa e média pressão. Isso dependerá principalmente, dos critérios e cuidados que DEVEM ou DEVERIAM ser observados durante a execução do projeto do sistema como um todo, antes da compra do equipamento, tais como:

– fabricante – escolha do pré-tratamento da água de reposição mais adequado (ETA ou ultrafiltrarão? – troca ionica ou osmose? – leito misto ou EDI?); – sistemas de monitoramento e controle adequados e nos pontos corretos (pHmêtro, condutivímetro, analisadores de sílica, sódio, oxigênio, etc., on-line); – sistemas de dosagens corretos (evitando adquirir equipamentos que não são necessários, como tanques e agitadores quando na maioria dos casos se usa produtos líquidos); – Pontos de amostragens corretos; – Amostradores e resfriadores de água adequados (com amostragem inadequada teremos resultados de análises imprecisos. De que adianta analisar a água com plasma ou absorção atômica, se a amostragem é duvidosa? De que adianta investirmos US$ 100K em analisador de sódio ou sílica se a amostragem do vapor não é “isocinético”?

Todos esses fatores apenas confirmam uma recomendação que DEVE ou DEVERIA SER prioridade do pessoal de engenharia/projetos e da operação, ou seja: – independentemente da classe de pressão, o tratamento da água de alimentação deve ser feito ANTES DA CALDEIRA e para as caldeiras de alta pressão, isso é IMPERATIVO. Faça isso ou irá certamente, desperdiçar dinheiro depois e colocar todo o sistema em risco. Se uma falha no pré-tratamento ocorrer e permitir a passagem de qualquer sal para a caldeira como cálcio, sílica, etc., o operador ou o tratamento químico não fará “milagres” para resolver e só restará uma ação corretiva a ser tomada: – aumentar as purgas da caldeira, o que significa elevar o custo da produção de vapor, principalmente com combustíveis.

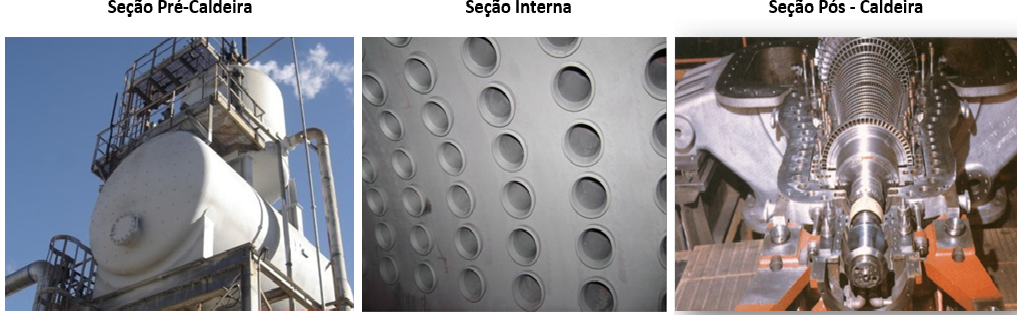

Para a água de alimentação e da caldeira (interno) devemos seguir alguns parâmetros de controle indicados pelas normas internacionais como: ASME, ABMA, EPRI ou JIS, que considera a pressão do equipamento. A água de alimentação com sua qualidade físico-química dentro das especificações e com controles adequados para se evitar as condições de contingências, todos os demais controles e monitoramento estarão nas mãos da operação, que terá apenas de monitorar o sistema pré caldeira, a caldeira e a pós caldeira.

Seção pré caldeira – os controles deverão ser: – Seleção correta, controle e monitoramento do sequestrante de oxigênio ainda presente na água desaerada, uma vez que o desaerador não tem eficiência de 100%; – Seleção correta, controle e monitoramento da(s) amina(s) mais adequada(s) para as condições do sistema, para manutenção do pH dentro das especificações;

Esses controles, garantirão a redução do potencial de oxidação, minimizando significativamente o processo corrosivo nesta seção do sistema reduzindo assim, a introdução de óxidos de ferro e cobre na caldeira. Com isso, reduziremos o potencial de formação de depósitos e teremos uma elevação do DWD controlada, reduzindo e/ou evitando a necessidade de limpezas químicas ácidas na caldeira, o que representa outra grande preocupação.

Nota: Veja nossos artigos relacionados: – ESSA É UMA QUESTÃO IMPORTANTE EM QUALQUER CLASSE DE SISTEMAS DE GERAÇÃO DE VAPOR – DESAERAÇÃO – DESAERAÇÃO – Parte 2

Seção Interno/caldeira – os controles deverão ser: – A água de alimentação de caldeiras de alta pressão, não devem conter sais dissolvidos que podem alterar o pH do sistema e o tamponamento do meio. Assim, devemos ajustar e manter o pH da água da caldeira e um dos programas de tratamento para este fim, é com aplicação de uma combinação de PO4 alcalino + PO4 ácido e/ou PO4 neutro para deslocar uma reação em equilíbrio capaz de captar o ácido e/ou o álcali presente na água e manter a estabilidade do pH e manter a relação pH/PO4 dentro do box de controle. Como programa alternativo ao PO4, temos o tratamento à base de aminas, que irá controlar o pH do sistema, porém, sem a capacidade de tamponamento do meio como ocorre com o PO4, deixando pH menos estável. – Em complemento aos programas de PO4 ou aminas e, dependendo da qualidade da água de alimentação, podemos incluir um dispersante, que elevará significativamente a taxa de transporte de ferro e cobre do sistema através das purgas com muito maior eficiência. Porém, devemos ter uma atenção especial quanto à seleção do ativo do dispersante que poderá, dependendo da pressão de operação, sofrer um processo de “craqueamento” e propiciar a formação de ácidos orgânicos que causará sérios danosos à caldeira e turbinas. Nota: Veja nossos artigos relacionados: – CONTROLE DA CORROSÃO EM CALDEIRAS DE ALTA PRESSÃO

Seção Pós-caldeira – os controles deverão ser: – Fechando o circuito da geração de vapor, é de fundamental importância o condicionamento do vapor e do condensado e para isso, normalmente usamos aminas neutralizantes e/ou passivantes ou uma combinação de ambas, que deverá selecionada considerando os seguintes fatores: – Características das linhas de condensado; – Pressões – Capacidade de neutralização – Basicidade – Taxa de distribuição – Regulatórios (se é necessário FDA)

Outro fator de extrema importância para a seleção da amina ideal é se determinar o ponto de aplicação mais adequado. Para sistemas com linhas muito extensas poderá ser necessário dosagem “satélite” ou seja, em mais de um ponto para conseguirmos a maximização da performance do produto, garantindo a preservação do sistema como um todo (linhas e equipamentos e menor quantidade de óxidos retornando pelo condensado.

Uma opção às aminas neutralizantes e passivantes são as chamadas “aminas fílmicas”, que são extremamente eficientes, porém possuem suas limitações e uma delas é a de não poder ser aplicada antes de turbinas.

compartilhe esse artigo,

Se você deseja adquirir nossas apostilas de tratamento de águas de caldeiras e de resfriamento, acesse: www.brunharawater.com.br/contato

Este é um conceito básico que espero esclarecer esse tema, mas participe de nosso fórum e traga suas perguntas e dúvidas.

Obrigado por acessar nosso site.

Brunhara