CONTROLE DA CORROSÃO EM CALDEIRAS DE ALTA PRESSÃO

REDUÇÃO DE CUSTO NA PRODUÇÃO DE VAPOR

04/02/2021

SISTEMA DE RESFRIAMENTO INCRUSTAÇÕES – ORIGENS E CONSEQUENCIAS

07/02/2021

Como sabemos, os principais problemas verificados em sistemas de geração de vapor, de qualquer classificação de pressão, são:

- corrosão

- deposição/incrustação

- arraste

Para sistemas de alta pressão, a preocupação principal é com a CORROSÃO, em função da necessidade de utilização de água de alimentação de alta pureza, através da operação de sistemas de pré-tratamento muito mais completo e eficiente do que em relação à sistemas de baixa pressão. Geralmente, o pré-tratamento é composto pelos seguintes sistemas: – clarificação – Filtros de areia ou multi-média – Decloração (carvão ou remoção química) – sistemas de desmineralização (troca iônica ou osmose reversa) – Polimento (leito misto ou EDI)

O tratamento da água de caldeiras de alta pressão deve se iniciar ANTES da caldeira, com a remoção dos sais dissolvidos da água. Se qualquer elemento, como Cálcio, Sílica; etc., chegar à caldeira, já será muito tarde. A única ação corretiva seria a elevação da vazão de PURGAS, reduzindo o ciclo de concentração, para enquadrar a concentração dos sais antes de sua saturação e inicio da precipitação e formação de incrustações. Quando isso ocorre, eleva-se significativamente, o custo da produção do vapor. (Ver BLOG anterior: REDUÇÃO DE CUSTO NA PRODUÇÃO DE VAPOR).

Muitas reações químicas podem ocorrer dentro de uma caldeira, formando vários compostos desejáveis e indesejáveis e por isso, o tratamento de água de caldeira é tão complexo, pois podemos ter reações iguais com formação de compostos diferentes, dependendo da água utilizada; de contaminações; de temperatura; etc. Abaixo, apresentamos a maioria das reações que ocorrem:

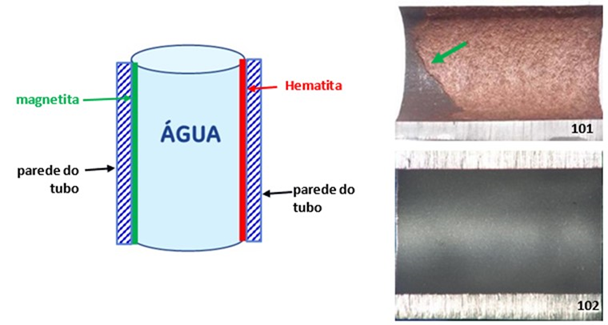

1- Formação da Magnetita e Hematita A MAGNETITA – Fe3O4 (composto de ferro desejado) na caldeira se forma com a seguinte reação:

3Fe0 + 4H2O + CALOR –> Fe3O4 + 4H2

Reação de Schikorr: … formando uma barreira na superfície metálica e quando atinge uma determinada espessura, evita-se o contato da água com o aço, interrompendo a reação, possibilitando o uso de aço na construção de caldeiras.

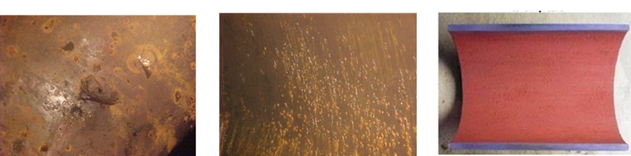

A formação de magnetita e sua manutenção sobre a superfície dos tubos é tão importante que podemos dizer que Caldeira é uma Película de Magnetita Suportada por Tubos de Aço (ver ilustração e fotos abaixo):

Por outro lado, existe também a formação da HEMATITA – Fe2O3 (composto de ferro não desejado) e essa formação indica a presença de oxigênio ou de corrosão caustica.

A MAGNETITA sofre uma alteração na sua composição em uma nova reação com o oxigênio, formando óxido de ferro avermelhado (ver fotos abaixo), a HEMATITA, através da seguinte reação:

2Fe3O4 + ½ O2 –> 3Fe2O3

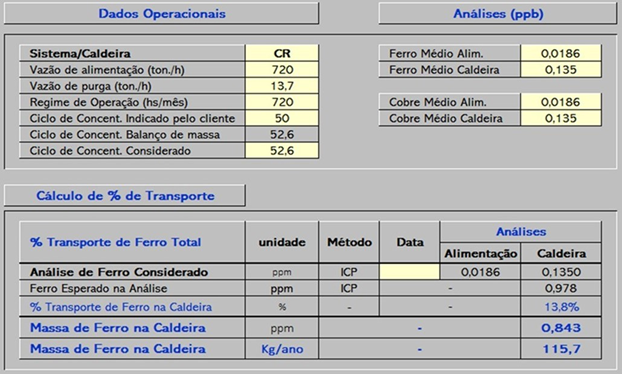

2- Taxa de Transporte de Ferro no Interior da Caldeira Um controle importante que deve ser avaliado com frequencia, é a quantidade de ferro que entra em relação à quantidade que sai da caldeira pelas purgas, considerando o ciclo de concentração. A diferença, está ficando depositado no interior da caldeira e formando a camada de magnetita ou hematita. Esta avaliação, chamamos de “Taxa de Transporte”. Com essa taxa, podemos avaliar também a eficiência do dispersante quando incorporado ao programa de aplicado no tratamento químico e até, estimar a espessura de DWD. Com a planilha de monitoramento abaixo, de um caso real, temos a seguinte condição: – % de Transporte: 13,8% – Massa de Ferro: 115,7 Kg/ano

Este é um conceito básico que espero esclarecer esse tema, mas participe de nosso fórum e traga suas perguntas e dúvidas.

Compartilhe esse artigo

Se você deseja adquirir nossas apostilas de tratamento de águas de caldeiras e de resfriamento, acesse: www.brunharawater.com.br/contato

Obrigado por acessar nosso site,

Brunhara